真空管件加工工藝:提升產品質量的關鍵

2024-12-18

2024-12-18 點擊:

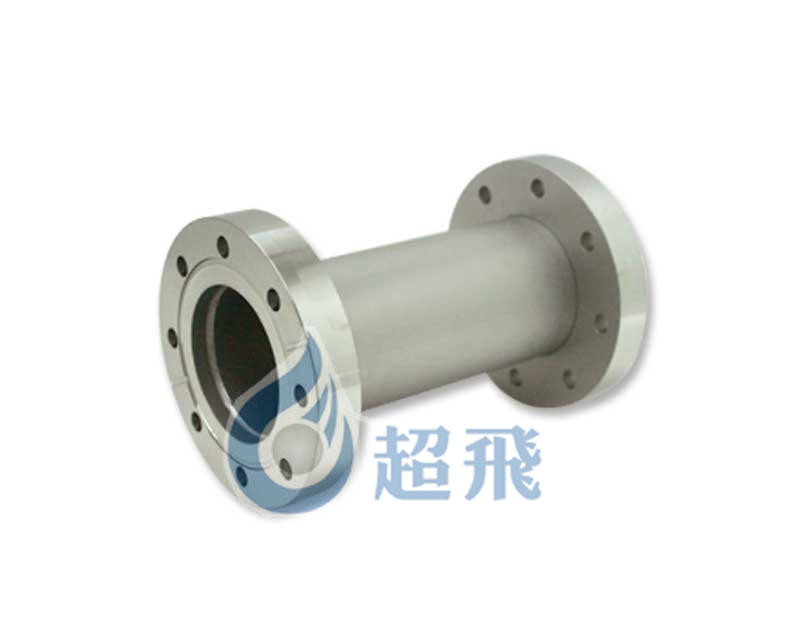

點擊: 在高真空和超高真空系統(tǒng)中,真空管件的質量直接影響系統(tǒng)的性能和可靠性。因此,優(yōu)化真空管件的加工工藝是提升產品質量的關鍵。本文將詳細介紹幾種關鍵的真空管件加工工藝及其對產品質量的影響。

1. 材料選擇與準備

材料的選擇是確保真空管件質量的一步。常用的材料包括不銹鋼、銅合金和鈦合金等。材料應具有良好的耐腐蝕性、機械強度和熱穩(wěn)定性。材料準備階段需要進行嚴格的化學成分分析和金相組織檢查,以確保材料符合標準。

2. 精密加工

精密加工是保證真空管件尺寸精度和表面光潔度的關鍵步驟。常用的加工方法包括:

- 數(shù)控車削:使用CNC機床進行高精度車削,確保管件的尺寸和形狀準確。

- 銑削:對于復雜的幾何形狀,采用數(shù)控銑床進行加工,提高加工精度。

- 磨削:通過磨削工藝進一步提高表面光潔度,減少表面粗糙度。

3. 表面處理

表面處理可以提高真空管件的耐腐蝕性和密封性能。常見的表面處理方法包括:

- 電解拋光:通過電解作用去除表面微小凸起,提高表面光潔度和平整度。

- 鈍化處理:在不銹鋼表面形成一層致密的氧化膜,提高其耐腐蝕性。

- 涂層處理:如鍍鎳或鍍鉻,提高表面硬度和耐磨性。

4. 焊接工藝

焊接是連接真空管件的重要工藝,必須確保焊縫的密封性和強度。常用的焊接方法包括:

- TIG焊接:適用于高純度要求的場合,焊接質量高,無飛濺物。

- 激光焊接:適用于精密焊接,熱影響區(qū)小,變形小,焊接質量高。

5. 檢測與測試

加工完成后,必須進行嚴格的質量檢測,確保產品符合標準。常用的檢測方法包括:

- 泄漏率測試:通過氦質譜檢漏法或壓力衰減法檢測泄漏率。

- 尺寸和公差檢測:使用三坐標測量機(CNC)和游標卡尺進行高精度測量。

- 機械性能測試:進行拉伸試驗和硬度測試,確保材料的機械性能。

結論

通過優(yōu)化材料選擇、精密加工、表面處理、焊接工藝以及嚴格的質量檢測,可以顯著提升真空管件的產品質量。這些加工工藝不但確保了產品的高性能和可靠性,還延長了其使用壽命。希望本文能為相關從業(yè)人員提供有價值的參考。

相關新聞

真空管件清洗與保養(yǎng):延長使用壽命

2024-12-25

真空管件泄漏檢測與修復全攻略

2024-12-24